Cabina de arenado con inyector

Las cabinas de chorreado con inyector SAPI son adecuadas para aplicaciones profesionales y, en función del sistema de aspiración seleccionado, para el funcionamiento continuo. En la mayoría de los casos, dependiendo de la aplicación, se utilizan granallas de vidrio, corindón y granalla de plástico.

Por el contrario, los abrasivos metálicos, como el hierro fundido enfriado, el acero fundido o el acero inoxidable, sólo son compatibles con cabinas de chorreado a presión y no son adecuados para cabinas de chorreado sin polvo. Debido a la alta densidad aparente de estos tipos, la granalla no puede ser aspirada por el sistema.

Todas las cabinas de chorreado de nuestra producción están equipadas por defecto con una unidad de control de presión. Esto permite ajustar gradualmente la presión de chorreado deseada. En el caso de las cabinas de chorreado con inyector, el abrasivo se aspira desde el embudo de recogida del abrasivo mediante presión negativa en el cabezal de chorreado y sale por la boquilla de chorreado. Debido a este hecho, los sistemas también se denominan sistemas de chorro de succión.

Los sistemas de chorreado por inyección también son fáciles de reconocer por el hecho de que dos mangueras se dirigen al cabezal de chorreado. Debido a una determinada relación entre el aire incorporado y las toberas de chorro, se crea un vacío en la cámara de mezcla, que aspira el agente de chorreado y lo acelera hasta la superficie de la pieza tratada. Una ventaja de las cabinas de chorreado por inyección es el menor consumo de aire en comparación con los sistemas de chorreado a presión. El consumo de aire de las cabinas de chorreado por aspiración oscila entre 300 y 1.000 l / min. En cambio, las cabinas de chorreado a presión deben tener como mínimo una potencia del compresor de unos 1.500 l / min. El consumo de aire depende principalmente del tamaño de las boquillas utilizadas e instaladas individualmente.

- Widder 70 | Cabina de chorro inyector3.117,80 € 2.620,00 €más 19% de IVAGastos de envío no incluidos

- Widder 100 | Cabina de chorro inyector3.320,10 € 2.790,00 €más 19% de IVAGastos de envío no incluidos

- Widder 70 | cabina de chorro inyector | sistema de filtro de cartucho integrado6.591,41 € 5.539,00 €más 19% de IVAGastos de envío no incluidos

- Elch 100 | Cabina de granallado con inyector4.950,40 € 4.160,00 €más 19% de IVAGastos de envío no incluidos

- Elch 130 | Cabina de granallado con inyector5.271,70 € 4.430,00 €más 19% de IVAGastos de envío no incluidos

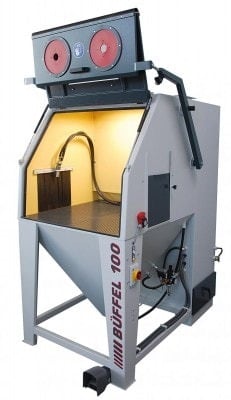

- Büffel 100 | cabina de chorro inyector | con sistema de filtro de cartucho integrado8.199,10 € 6.890,00 €más 19% de IVAGastos de envío no incluidos

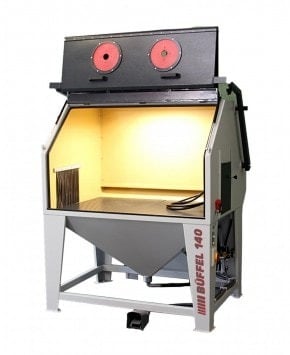

- Büffel 140 | Cabina de granallado con inyector de alto rendimiento6.533,10 € 5.490,00 €más 19% de IVAGastos de envío no incluidos

- Büffel 140 | cabina de chorro inyector | con sistema de filtro de cartucho integrado9.853,20 € 8.280,00 €más 19% de IVAGastos de envío no incluidos

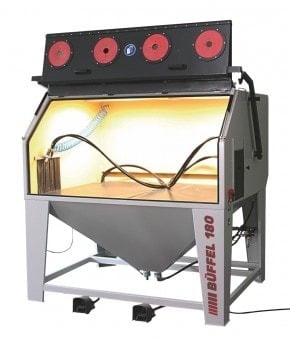

- Büffel 180 | Cabina de granallado con inyector de alto rendimiento8.984,50 € 7.550,00 €más 19% de IVAGastos de envío no incluidos

- Büffel 180 | cabina de chorro inyector | con sistema de filtro de cartucho integrado14.101,50 € 11.850,00 €más 19% de IVAGastos de envío no incluidos

- T-Rex 100 | Cabina de chorro a presión/inyector de alto rendimiento | Doble potencia12.245,10 € 10.290,00 €más 19% de IVAGastos de envío no incluidos

- T-REX 140 | cabina de chorreado de alto rendimiento presurizada/inyectora | doble potencia19.016,20 € 15.980,00 €más 19% de IVAGastos de envío no incluidos